Prednosti i izazovi korištenja volframovog karbida

Vijesti iz industrije- Prednosti volframskog karbida

Izuzetna tvrdoća i izdržljivost

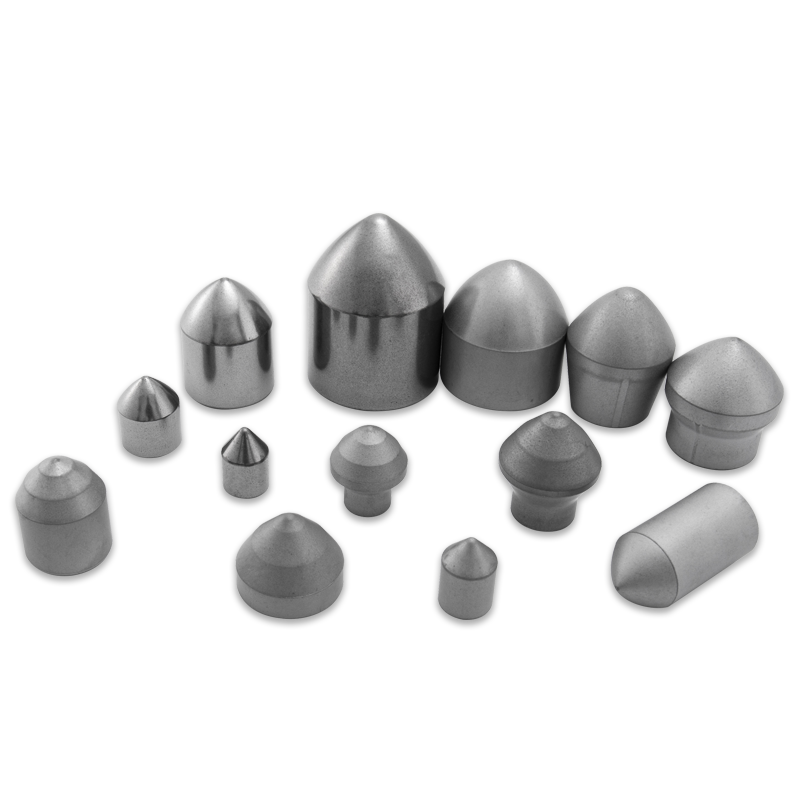

Volfram karbid se smatra svojim izuzetnom tvrdoćom, a rangira se ispod Diamonda. Ovo svojstvo omogućava da izdržava habanje tijekom dužeg razdoblja, što ga čini idealnim za upotrebu u alatima i komponentama koje su podvrgnute visokim mehaničkim naprezanjima. Na primjer, alati za rezanje izrađenih od volfram -karbida mogu održavati svoju oštrinu i preciznost čak i prilikom obrade tvrdih metala, smanjujući potrebu za čestim zamjenama alata.

Njegova tvrdoća također čini volfram-karbid savršenim za primjene koje uključuju abrazivne materijale, kao što su u industriji rudarstva i bušenja, gdje su alati stalno izloženi uvjetima visokog pritiska. Umetci i premazi volfram i premazi značajno proširuju životni vijek ovih alata, pridonoseći povećanoj produktivnosti i smanjenom vremenu.

Veliki otpor na toplinu

Volfram karbid ima visoku talište od preko 5000 ° F (2,760 ° C), što ga čini izuzetno otpornim na toplinu. Ovo svojstvo omogućava komponentama volframa karbida da se izvode u ekstremnim temperaturama, što ga čini prikladnim za upotrebu u industrijama poput zrakoplovne i automobile. Na primjer, u mlaznim motorima i noževima turbine, toplinski otpor volfram-karbida pomaže u održavanju strukturnog integriteta i operativne učinkovitosti čak i u okruženjima s visokim toplinom.

Poboljšana otpornost na habanje

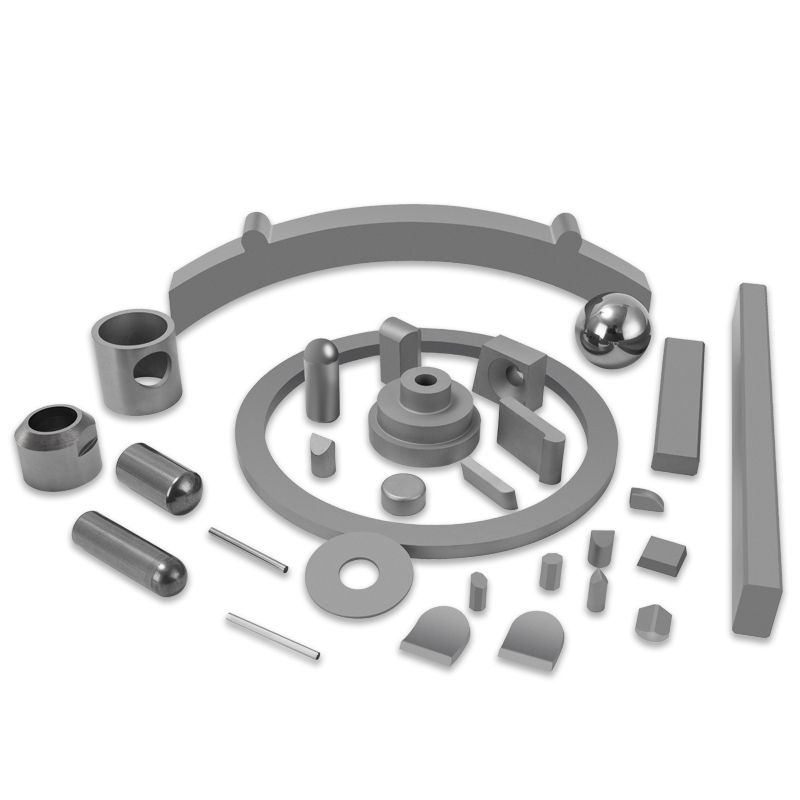

Pored svoje tvrdoće, volfram karbid ima izvanredan otpor habanja. Vrlo je učinkovit u smanjenju trenja, što je presudno za aplikacije poput kugličnih ležajeva, sjedala ventila i klipnih prstenova u automobilskoj industriji. Komponente izrađene od volfram -karbida tijekom vremena pokazuju manje trošenja, pomažući u poboljšanju ukupnog životnog vijeka strojeva i smanjenju troškova održavanja.

Otpor korozije

Otpornost volfram karbida na koroziju dodatno povećava njegovu privlačnost u teškim okruženjima. Za razliku od mnogih drugih materijala, volfram karbid ne korodira lako kada je izložen vlazi, kemikalijama ili drugim korozivnim tvarima. To ga čini idealan izbor za opremu koja se koristi u rudarstvu, bušenju nafte i morskim primjenama, gdje korozija može značajno utjecati na operativnu učinkovitost i dugovječnost opreme.

Izazovi volframa karbida

Krhkost i krhkost

Unatoč svojoj izuzetnoj tvrdoći, volfram karbid je relativno krhki, što u određenim aplikacijama može biti nedostatak. Iako materijal može izdržati značajno trošenje, sklon je pucanju ili usitnjavanju kada je podvrgnut naglim šokovima ili utjecajima. Ova karakteristika zahtijeva pažljivo rukovanje tijekom proizvodnje i primjene, posebno u alatima koji se mogu suočiti s udarnim silama, poput čekića ili udaraca.

Da bi to ublažili, proizvođači često legira volframa karbida s drugim materijalima ili nanose premaze kako bi poboljšali njegovu žilavost. Međutim, to može dodati troškovima proizvodnje.

Trošak proizvodnje

Proizvodnja volframovog karbida relativno je skupa, uglavnom zbog visokih troškova samog volframa, što je rijedak i teško ekstraktivni metal. Proces kombiniranja volframa i ugljika pri visokim temperaturama za proizvodnju volfram -karbida zahtijeva specijaliziranu opremu i stručnost, što dodatno povećava troškove. Kao rezultat toga, alati i komponente volfram -karbida obično su skuplji u usporedbi s onima izrađenim od drugih materijala poput čelika ili lijevanog željeza.

Međutim, produženi životni vijek i smanjeni troškovi održavanja volfram karbid Alati često nadoknađuju početno ulaganje, posebno u aplikacijama visokih performansi.

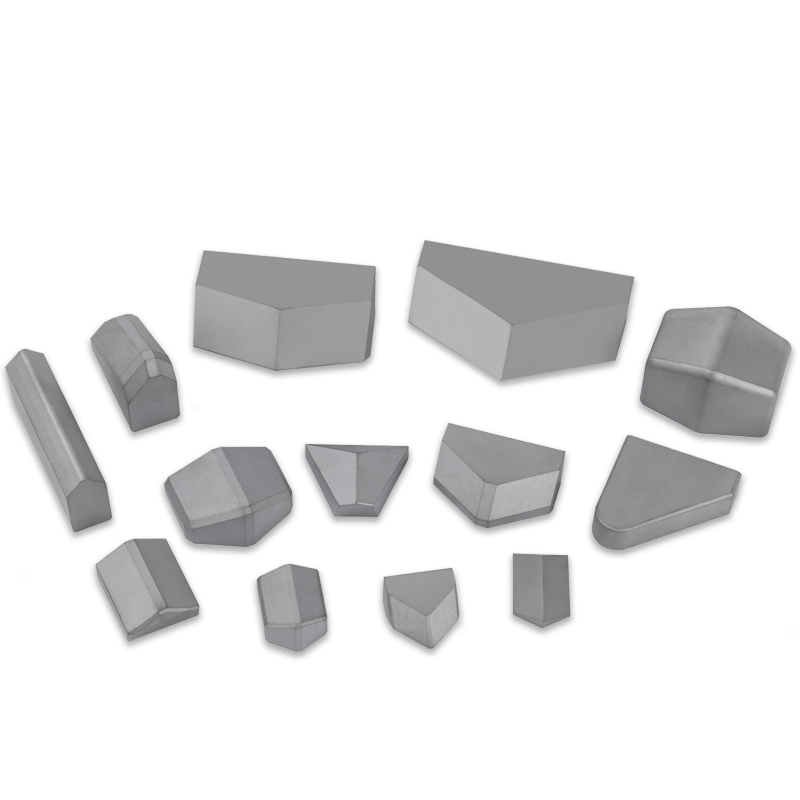

Izazovi obrađenosti

Iako je volfram karbid vrlo učinkovit kao materijal alata, on predstavlja izazove tijekom vlastite obrade. Zbog svoje tvrdoće, volfram karbid je teško rezati, mljeti ili oblikovati, što zahtijeva upotrebu dijamantskih alata ili specijalizirane opreme. To povećava složenost i troškove proizvodnje komponenti volframovog karbida, posebno pri proizvodnji zamršenih dijelova.

Proizvođači također moraju uzeti u obzir poteškoće u popravljanju ili preoblikovanju komponenti volframovog karbida nakon što se koriste. Kao rezultat toga, pravilno planiranje i dizajn ključni su za osiguravanje učinkovitog korištenja materijala bez dodatnih prekomjernih troškova proizvodnje.