Preciznost pod pritiskom: Inženjerska prednost matrica za utiskivanje od volfram karbida

Vijesti iz industrije-Materijalna superiornost volfram karbida u metalnom štancanju

Volframov karbid je kompozitni materijal koji se sastoji od čestica karbida povezanih zajedno metalnim vezivom, obično kobaltom. U području brzog štancanja, ovaj je materijal prvenstveno odabran zbog svoje iznimne tvrdoće i otpornosti na deformaciju pri pritisku. Za razliku od tradicionalnih alatnih čelika, volframov karbid održava svoj strukturni integritet pod ekstremnim pritiskom, što značajno smanjuje rizik od deformacije matrice. Ova je karakteristika vitalna za održavanje uskih tolerancija u elektroničkim komponentama i preciznim automobilskim dijelovima gdje čak i odstupanje na mikronskoj razini može dovesti do kvarova pri sklapanju.

Usporedba performansi: matrice od volframovog karbida i čelika

Prilikom procjene povrata ulaganja u alate, inženjeri moraju gledati dalje od početnih troškova. Kalupi za utiskivanje od volframovog karbida nude životni ciklus koji često premašuje čelične matrice za faktor deset ili više. Sljedeća tablica ističe ključne fizičke razlike koje diktiraju rad u preši za žigosanje:

| Vlasništvo | volfram karbid | Brzorezni čelik (HSS) |

| Tvrdoća (HRA) | 88 - 92 (prikaz, stručni). | 60 - 65 (HRC) |

| Tlačna čvrstoća | Vrlo visoko | Umjereno |

| Otpornost na trošenje | Izvrsno | dobro |

| Modul elastičnosti | Visoko (kruto) | Umjereno |

Kritična razmatranja dizajna alata od tvrdog metala

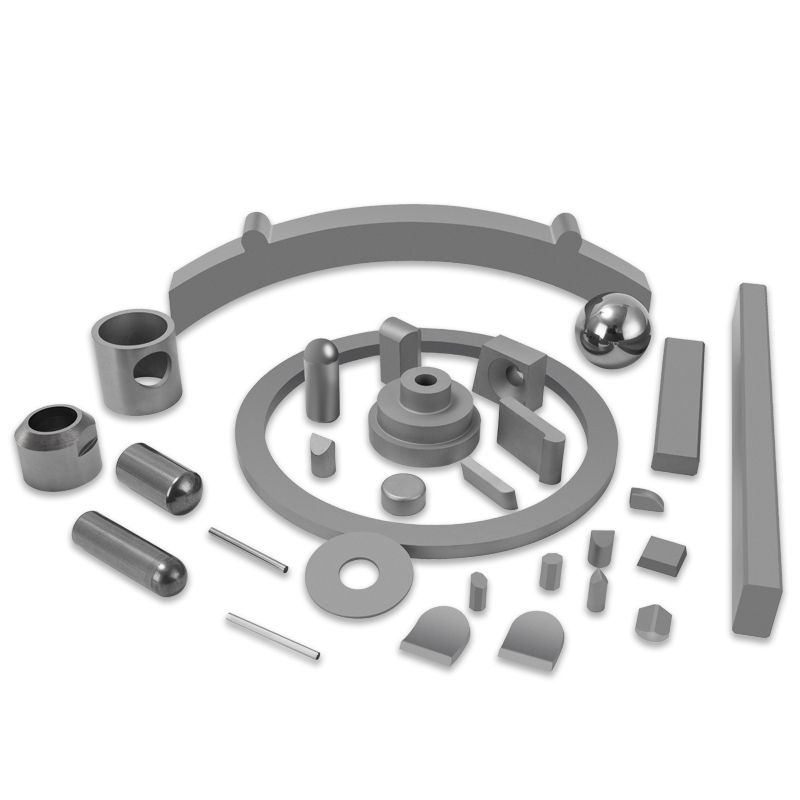

Projektiranje a matrica za štancanje od volfram-karbida zahtijeva drugačiji pristup od čelika zbog inherentne krtosti materijala. Iako je nevjerojatno jak u kompresiji, podložan je lomljenju pod pritiskom ili iznenadnim udarcem. Inženjeri moraju implementirati specifične strategije dizajna kako bi ublažili te rizike i osigurali dugovječnost alata.

Precizno poravnanje i vođenje

Matrice od tvrdog metala zahtijevaju visoko precizne setove matrica s vođenjem kugličnih ležajeva kako bi se spriječilo bilo kakvo bočno pomicanje. Budući da je razmak između probojca i matrice često iznimno malen (ponekad manji od 5% debljine materijala), bilo kakvo neusklađenost može uzrokovati pucanje karbidnih rubova ili "popuštanje" odmah nakon udarca.

Stezanje i zadržavanje

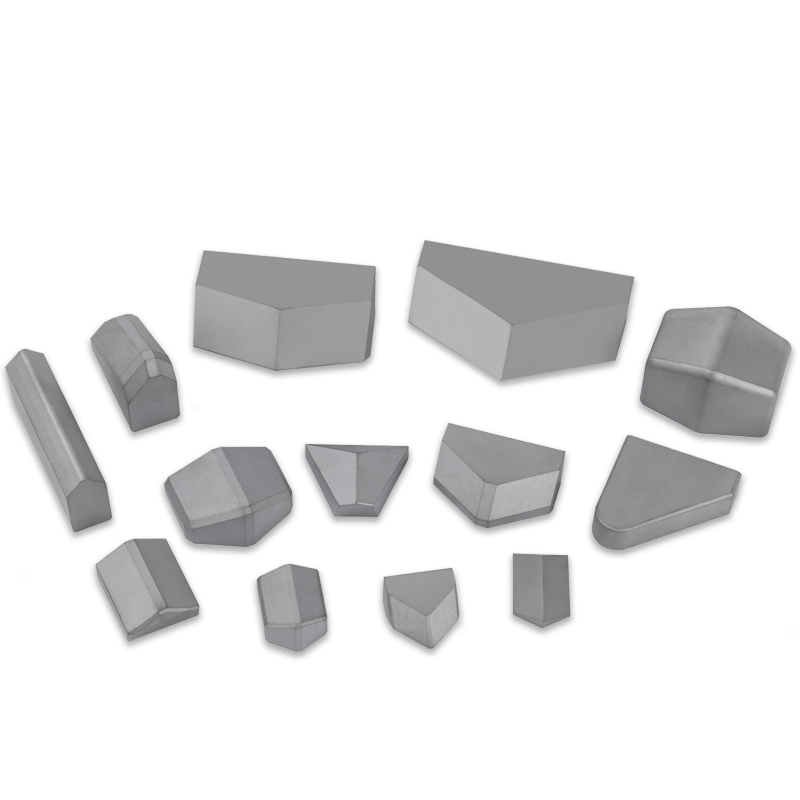

Zbog svoje krhke prirode, karbidne pločice se rijetko koriste kao čvrsti blokovi za velike matrice. Umjesto toga, obično se skupljaju u čelične držače. Ovaj proces stvara prethodno komprimirano stanje za karbid, što mu pomaže da izdrži vlačna naprezanja nastala tijekom faze skidanja u ciklusu štancanja.

Praktične prednosti u proizvodnji velikih količina

Usvajanje volfram karbida u industriji štancanja potaknuto je potrebom za kontinuiranom, velikom brzinom proizvodnje. U industrijama kao što je proizvodnja olovnih okvira ili motorno laminirano štancanje, preše mogu raditi brzinom većom od 1000 udaraca u minuti. U ovim okruženjima, karbid pruža nekoliko operativnih prednosti:

- Minimizirano vrijeme zastoja: Karbidni matrice zahtijevaju znatno manje intervala oštrenja, što omogućuje duže proizvodne cikluse između održavanja.

- Kontrola neravnina: Zadržavanje rubova od karbida osigurava da utisnuti dijelovi održavaju čiste rubove bez neravnina tijekom milijuna ciklusa.

- Toplinska stabilnost: Karbid ima niži koeficijent toplinskog širenja od čelika, što znači da dimenzije matrice ostaju stabilne čak i kada se alat zagrijava tijekom brzog rada.

- Površinska obrada: Fina zrnasta struktura visokokvalitetnog karbida omogućuje poliranje poput zrcala, smanjujući trenje između obratka i matrice.

Najbolje prakse održavanja i rukovanja

Održavanje matrice za utiskivanje od volfram karbida zahtijeva specijaliziranu opremu i stručnost. Budući da se karbid ne može obrađivati standardnim glodanjem ili tokarenjem, obrada električnim pražnjenjem (EDM) i brušenje dijamantnih ploča su standardne metode za oblikovanje i oštrenje. Ključno je koristiti pristup finog dodavanja tijekom brušenja dijamanta kako bi se izbjeglo "ispiranje kobalta" ili toplinsko pucanje, što može ugroziti strukturni integritet ruba matrice. Nadalje, operateri moraju rukovati ovim alatima s velikom pažnjom; čak i mali pad na tvrdi pod može rezultirati katastrofalnim lomom koji je često nepopravljiv.