Tuneliranje kroz tvrdu stijenu: vitalna uloga umetaka volfram karbida u TBMS

Vijesti iz industrije-Tunel za dosadni strojevi (TBMS) moderna su čudo inženjerstva,, revolucionirajući razvoj infrastrukture iskopavanjem tunela s nevjerojatnom učinkovitošću i preciznošću. U središtu njihove rezalne moći, posebno u izazovnim geološkim uvjetima, leži kritična komponenta: Umetci volfram karbida . Ovi mali, ali moćni alati su oštar rub koji omogućuje TBMS -u da prođu kroz sve, od abrazivnog pješčenjaka do nepokolebljivog granita.

Bez premvanih svojstava Volfram karbid

Volfram karbid (WC) je kompozitni materijal, Cermet, poznat po izuzetnoj tvrdoći i otpornosti na habanje. Nastaje kombiniranjem volframskog praha s ugljikom, a zatim sinterirajući ga s vezivnim metalom, obično kobaltom. Ovaj jedinstveni sastav daje volfram -karbid umeće nekoliko ključnih prednosti ključnih za TBM aplikacije:

-

Ekstremna tvrdoća: Volfram karbid rangiran je izuzetno visoko na MoHS skali tvrdoće, približavajući se dijamantu. To mu omogućava učinkovito lomovanje i abrade čak i najteže stijene.

-

Superiorna otpornost na habanje: Inherentna žilavost materijala znači da može izdržati stalno sile trenja i utjecaja na koje se susreće tijekom dosadnog, što značajno proširuje životni vijek alata za rezanje.

-

Visoka čvrstoća na pritisak: Umeci moraju izdržati ogroman pritisak dok ugrize u stijenu. Velika tlačna čvrstoća volfram karbida sprječava deformaciju i neuspjeh pod tim ekstremnim opterećenjima.

-

Toplinska stabilnost: Kako TBM -ovi probijaju, na licu rezanja može se stvoriti značajna toplina. Volfram karbid održava svoj integritet i performanse čak i pri povišenim temperaturama, osiguravajući stalnu učinkovitost rezanja.

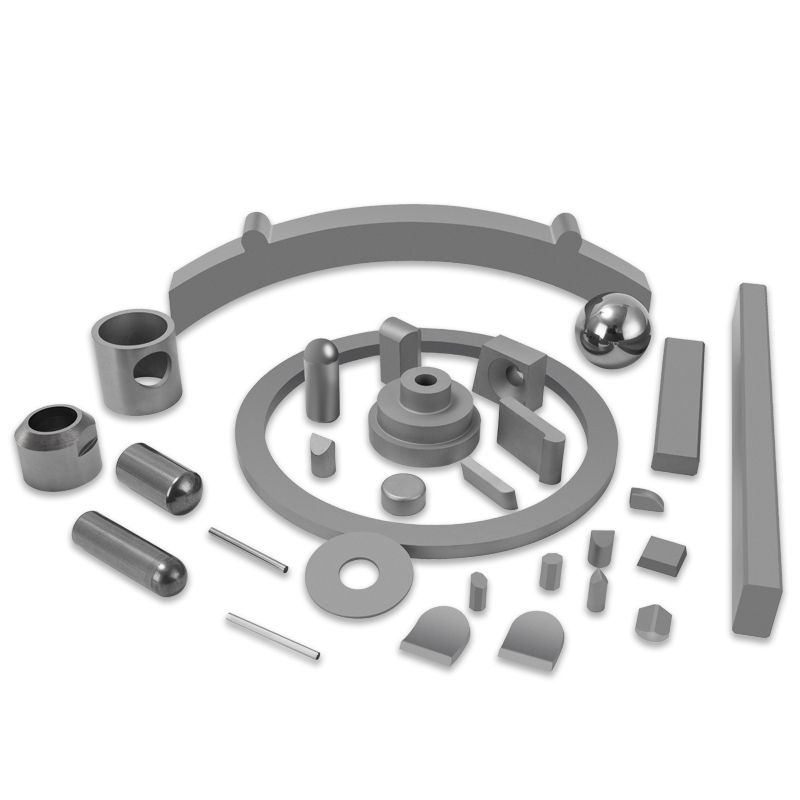

Anatomija glave TBM rezača i umetnite integraciju

Glava rezača TBM -a složena je sklop različitih alata za rezanje, a umetci volframa karbida temeljni su za njihov rad. Ovi umetci su pažljivo leženi ili pritisnuti u veće rezači diskova , pojedinačni rezači , ili alati za struganje , ovisno o specifičnom TBM dizajnu i predviđenim geološkim uvjetima.

Rezači diskova možda su najčešća primjena za umetke volfram -karbida u Hard Rock TBMS. Ovi teški čelični kotači, obloženi volframovim karbidom, ubacuju se duž njihovog opsega, okreću se i prevrću se preko kamenog lica pod ogromnim pritiskom. Koncentrirani napon iz umetaka stvara čips i prijelomi stijenu, a zatim ga uklanjaju kante.

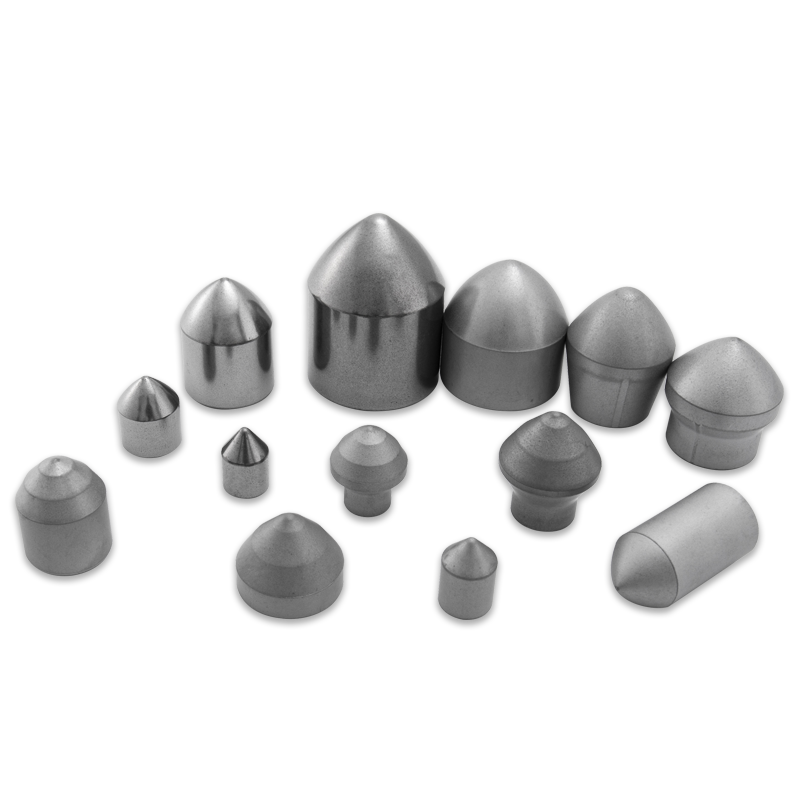

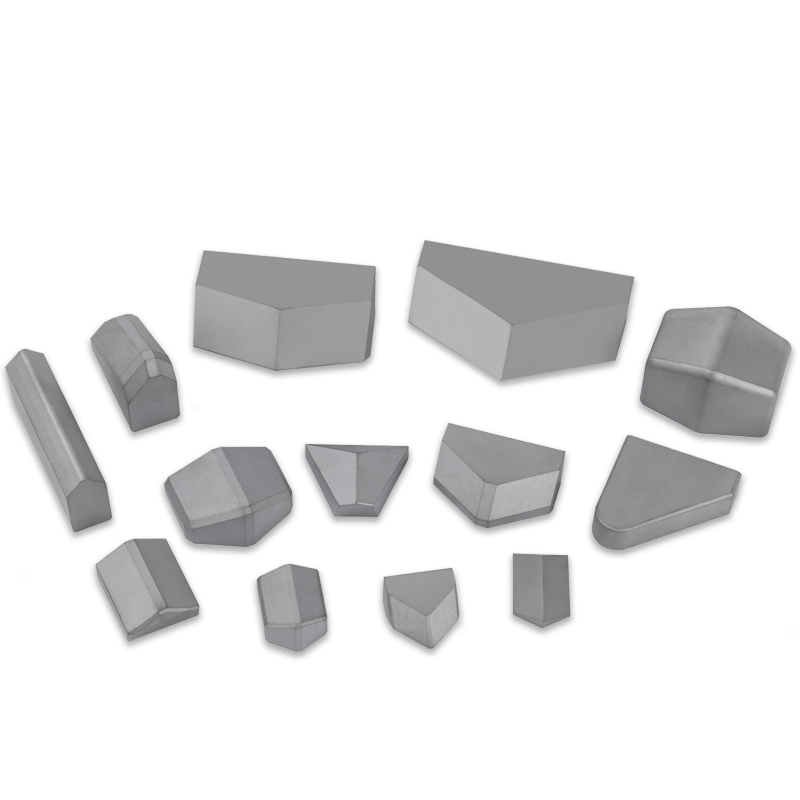

Oblik i stupanj umetaka volfram karbida kritična su razmatranja dizajna. Uobičajene geometrije umetanja uključuju:

-

Umetanje dlijeta: Koristi se za lomljenje i sjeckani stijena.

-

Umetci gumba: Ponudite dobru otpornost na habanje i često se nalaze u rezačima diskova.

-

Umeci za kline: Omogućite robusnu akciju rezanja.

A razred volframovog karbida odnosi se na specifični sastav čestica volfram -karbida i veziva kobalta. Različite ocjene formulirane su za optimizaciju svojstava poput tvrdoće, žilavosti i otpornosti na habanje za različite vrste stijena - od visoko abrazivnih, mekših stijena do izuzetno tvrdih, manje abrazivnih formacija.

Znanost koja stoji iza rezanja: Kako umetci uključuju rock

Kad se glava rezača TBM -a okrene, volfram karbid umetne na rezače diskova ili drugi alati uspostavljaju izravan kontakt s Rock Faceom. Radnja rezanja uključuje kombinaciju:

-

Udubljenje i drobljenje: Oštre točke umetaka uvlače stijenu, stvarajući visoke koncentracije stresa koje dovode do lokaliziranog drobljenja i lomljenja.

-

Šišanje: Kako se glava rezanja okreće, umetci se odvajaju od stijenskih čipsa duž postojećih slabosti ili novostvorenih prijeloma.

-

Abrazija: Čak i uz lomljenje, stupanj abrazivnog trošenja je neizbježan jer se umetci trljaju o stijenu. Visoka otpornost na habanje volfram -karbida minimizira ovaj učinak, produžujući vijek trajanja alata.

Na učinkovitost ovog procesa snažno utječu faktori kao što su potisnu silu koju primjenjuje TBM, brzina rotacije glave rezača i precizna geometrija i razmak umetaka.

Izazovi i napredak u tehnologiji umetanja

Unatoč njihovim izvanrednim svojstvima, umetci volfram -karbida suočavaju se s značajnim izazovima u zahtjevnom okruženju tunela dosadnog:

-

Habanje: Čak se i najteži materijali na kraju istroše. Abrazivne stijene, sile visokog udara i toplina mogu dovesti do umetanja bljeskanja, sječe ili čak potpunog loma, što zahtijeva česte (i skupe) zamjene.

-

Generacija topline: Visoko trenje na reznom licu stvara značajnu toplinu, što može omekšati kobaltno vezivo u volfram -karbidu, smanjujući njegovu tvrdoću i otpornost na habanje.

-

Vibracije i utjecaj: TBM operacije često uključuju značajne vibracije i iznenadne utjecaje, što može pridonijeti umetu umora i neuspjeha.

Za rješavanje ovih izazova, kontinuirano istraživanje i razvoj u tijeku je u području tehnologije umetka volfram -karbida:

-

Poboljšane ocjene: Proizvođači razvijaju nove ocjene volframove karbida s pojačanom žilavošću, većom vrućom tvrdoćom i boljom otpornošću na specifične mehanizme trošenja.

-

Napredni premazi: Think, tvrdi premazi (npr. PVD ili CVD premazi) mogu se primijeniti za umetanje kako bi se dodatno poboljšala njihova otpornost na habanje i smanjila trenje.

-

Optimizirane geometrije: Istraživanje novih oblika umetaka i uzoraka ima za cilj poboljšati učinkovitost rezanja, smanjiti koncentraciju stresa i produžiti vijek alata.

-

Poboljšane tehnike lemljenja: Jače i otpornije legure legure i metode razvijaju se kako bi se osigurala sigurna veza između umetka volframovog karbida i tijela čeličnog alata, sprječavajući prerano odvajanje.

Zaključak

Umetnici volfram karbida su neupućeni heroji modernog tuneliranja. Njihova jedinstvena kombinacija ekstremne tvrdoće, otpornosti na habanje i čvrstoće omogućava TBMS-u da potaknu granice razvoja infrastrukture, što nekada nemoguće projekte čini stvarnom. Kako geološki uvjeti postaju sve izazovniji i potražnja za učinkovitim tuneliranjem raste, kontinuirana inovacija u tehnologiji umetanja volframa karbida ostat će najvažnija, osiguravajući da TBMS može nastaviti s najtežim izazovima s preciznošću i snagom. .