Koja su ključna svojstva volframovog karbida za bušenje stijena?

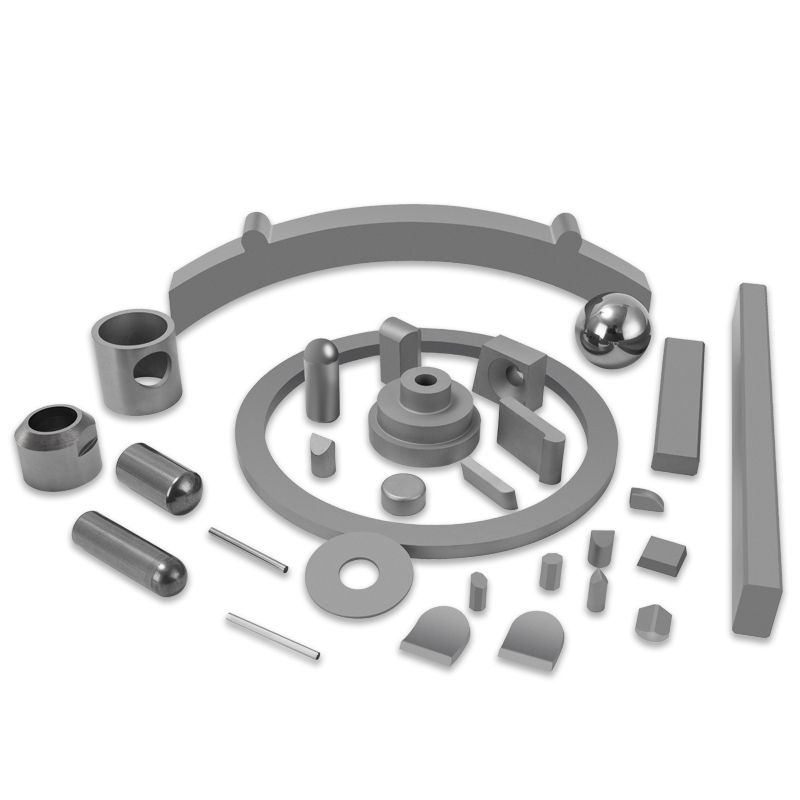

Vijesti iz industrije-Volfram karbid (WC) stoji kao materijal izbora za alate za bušenje stijena zbog svoje izuzetne kombinacije tvrdoće, snage i otpornosti na habanje. Ova svojstva su kritična za izdržavanje ekstremnih uvjeta koji su se susreli tijekom operacija bušenja, uključujući visoki utjecaj, abraziju i fluktuacije temperature. Razumijevanje specifičnih karakteristika volframovog karbida ključno je za uvažavanje njegovih neusporedivih performansi u ovoj zahtjevnoj primjeni.

Tvrdoća i otpornost na habanje

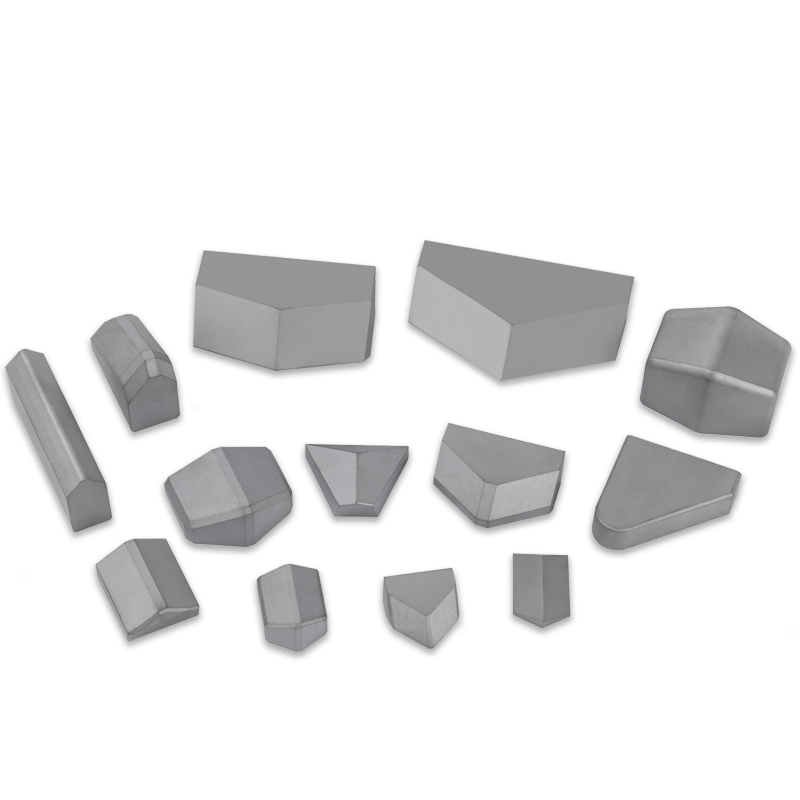

Najistaknutije imanje volframa karbida je Izvanredna tvrdoća , rangiranje neposredno ispod dijamanta na ljestvici MOHS -a. Ova inherentna tvrdoća dobiva se iz jakih kovalentnih veza između atoma volframa i ugljika, tvoreći vrlo stabilnu i krutu kristalnu strukturu. U rock bušenju to se izravno prevodi na superior nositi otpor . Dok bušilice probijaju abrazivne stijene, karbidni umetci održavaju svoje oštre rubove rezanja duljeg razdoblja, značajno smanjujući trošenje alata i povećavajući učinkovitost bušenja. Ovaj otpor abrazivnom trošenju minimizira potrebu za čestim promjenama, što dovodi do manjeg prekida i nižih operativnih troškova.

Visoka čvrstoća na pritisak

Volfram -karbid eksponati Izvrsna čvrstoća na tlaku , što znači da može izdržati ogromne sile bez deformiranja ili lomljenja. Bušenje stijena uključuje značajna aksijalna i torzijska opterećenja, kao i ponavljajuće udaraljke. Visoka tlačna čvrstoća WC -a omogućava bušilici da izdrže ta naprezanja bez plastične deformacije ili katastrofalnog neuspjeha, osiguravajući strukturni integritet elemenata rezanja tijekom procesa bušenja. To je posebno presudno kada se buše kroz teške i abrazivne vrste stijena gdje su sile koje djeluju na bitu maksimalno.

Žilavost i otpornost na udarce

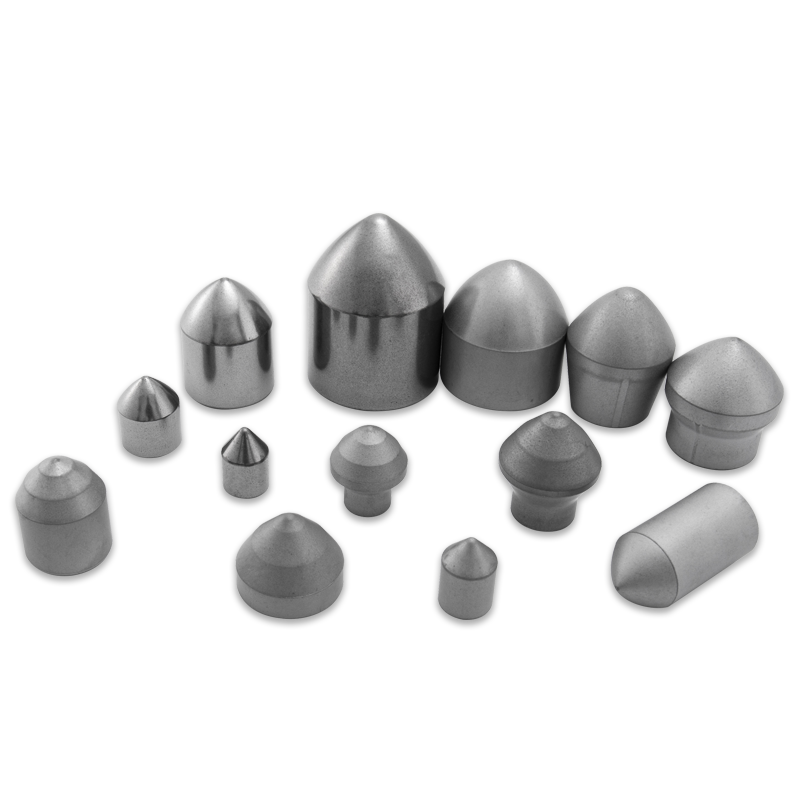

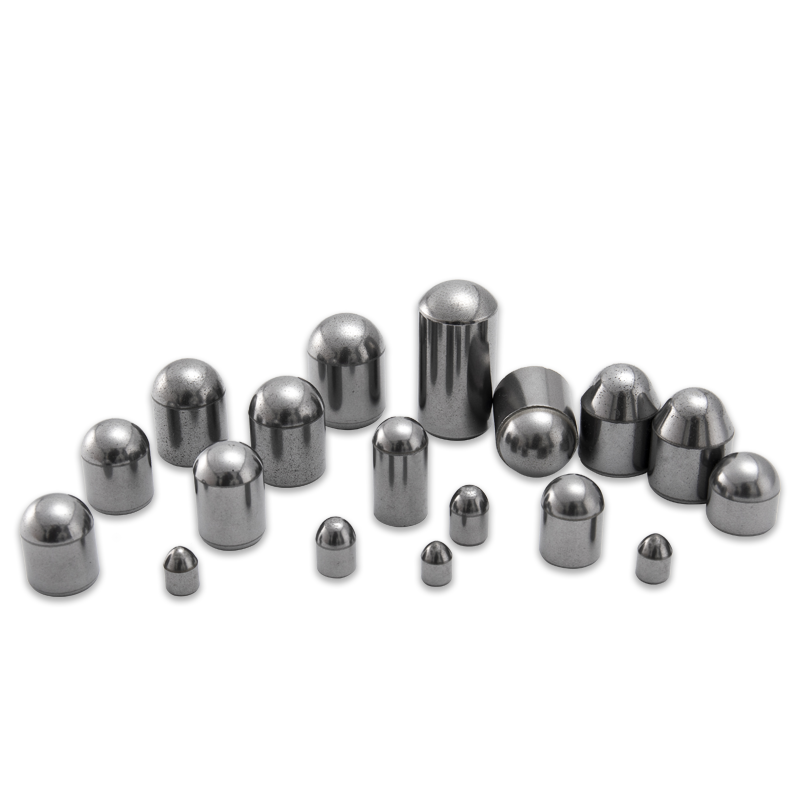

Iako je izuzetno tvrd, čisti volfram karbid može biti krhki. Da bi se to suprotstavio, volfram karbid za bušenje stijena obično se proizvodi kao cementirani karbid Vezanjem sitnih WC čestica unutar metalne matrice, najčešće kobalt (CO). Kobalt djeluje kao vezivo, što daje presudno žilavost i otpornost na udarce na složeni materijal. Kobaltno vezivo omogućava materijalu da apsorbira i rasipa energiju od udara bez pucanja, što je od vitalnog značaja za primjene udaraljkinja, gdje su bitovi podvrgnuti kontinuiranim djelovanjem čekića. Pažljiva kontrola sadržaja kobalta i veličine zrna u procesu proizvodnje omogućava prilagođavanje svojstava karbida u određene uvjete bušenja, uravnotežujući tvrdoću s potrebnom žilavošću.

Toplinska stabilnost

Bušenje stijena stvara značajnu toplinu zbog trenja između bušilice i stijene. Volfram karbid posjeduje Dobra toplinska stabilnost , što znači da zadržava svoja mehanička svojstva, uključujući tvrdoću i čvrstoću, čak i pri povišenim temperaturama. Ova je karakteristika od vitalnog značaja za sprečavanje omekšavanja ili razgradnje rubova rezanja tijekom dugotrajnih operacija bušenja, što bi inače moglo dovesti do preranog trošenja i neuspjeha bita bušenja.

Modul elastičnosti

Volfram karbid ima Visoki modul elastičnosti , što ukazuje na njegovu krutost i otpornost na elastičnu deformaciju pod stresom. Ova krutost osigurava da rezni rubovi održavaju svoju geometriju i učinkovito prenose energiju bušenja u stijenu, promičući učinkovitu fragmentaciju stijena. Visoki modul elastičnosti također doprinosi sposobnosti materijala da se odupre umor u uvjetima cikličkog opterećenja koji su iskusni tijekom bušenja.

Zaključno, sinergistička kombinacija Ekstremna tvrdoća, visoka čvrstoća u pritisku, izvrsna žilavost (zbog veziva), toplinska stabilnost i visoki modul elastičnosti Čini volfram karbid nezamjenjivim materijalom za primjene bušenja stijena. Ova svojstva omogućuju bušenje da izdrže brutalne sile i abrazivne okruženja koja se susreću pod zemljom, osiguravajući učinkovite, izdržljive i ekonomične operacije bušenja u različitim geološkim formacijama.