Utiskanje u žičari od volframskog karbida: Preciznost, dugovječnost i performanse u modernoj proizvodnji

Vijesti iz industrije-Umrt za žigosanje volfram karbida su neophodni alati u modernoj proizvodnji, poštovani zbog svoje izuzetne tvrdoće, otpornosti na habanje i sposobnost proizvodnje visokih preciznih komponenti s izvanrednom konzistencijom. Budući da industrije sve više traže čvršće tolerancije, produženi život alata i veće količine proizvodnje, uloga volframovog karbida u operacijama žigosanja postala je kritičnija nego ikad prije. Ovaj se članak upušta u znanost o materijalima, razmatranje dizajna, proizvodne procese i primjene žigosavanja volframovog karbida, ističući njihov ključni doprinos naprednoj industrijskoj proizvodnji.

Nenadmašni materijal: Volfram karbid (WC-CO)

U srcu žigosavanja volfram karbida leži njegov imenjački materijal: kompozit koji se prvenstveno sastoji od čestica volframovog karbida (WC) ugrađenih u metalni vezivo, najčešće kobalt (CO).

- Volfram karbid (WC): Ova keramička faza je nevjerojatno tvrda, posjeduje tvrdoću Vickersa koja često prelazi 1600 HV, značajno veću od očvrsnih alatnih čelika. Ova unutarnja tvrdoća odgovorna je za otpornost na abrazivno trošenje, plastičnu deformaciju i uvlačenje.

- Cobalt (CO) vezivo: Kobaltno vezivo djeluje kao cementiranje, držeći tvrde čestice WC zajedno. Iako je sama kobalt mekša, njegova duktilnost i žilavost daju ključna svojstva kompozitu, sprječavajući katastrofalnu krhku lomovu WC zrna. Postotak kobalta (obično u rasponu od 3% do 25% po težini) značajno utječe na konačna svojstva karbida. Niži sadržaj kobalta dovodi do veće tvrdoće i otpornosti na habanje, ali smanjenu žilavost, što ga čini prikladnim za primjene koje zahtijevaju ekstremnu otpornost na habanje. Suprotno tome, veći sadržaj kobalta nudi povećanu žilavost i otpornost na utjecaj na štetu neke tvrdoće, idealno za operacije koje uključuju udarne opterećenja.

- Mikrostruktura: Učinkovitost volframovog karbida također uvelike ovisi o njegovoj mikrostrukturi, posebno o veličini WC zrna. Finozrnati karbidi (sub-mikron do 1 mikrona) nude superiornu tvrdoću i zadržavanje ruba, što ih čini idealnim za precizno žigosanje tankih materijala. Grubozrnate karbide (iznad 5 mikrona) uglavnom pokazuju veću žilavost i preferiraju se za teže operacije blankiranja ili formiranja.

Prednosti žigosavanja volfram -karbida

Superiorna svojstva volframskog karbida prevode se u mnoštvo prednosti za operacije žigosavanja:

- Izuzetna otpornost na habanje: To je glavna prednost. Umrli volfram karbida mogu izdržati milijune, a u nekim slučajevima i deseci milijuna udaraca prije nego što dođe do značajnog trošenja, drastično smanjujući zastoj za promjene alata i održavanje.

- Visoka tvrdoća: Njihova ekstremna tvrdoća omogućava im da čiste rezanje i formiranje širokog raspona materijala, uključujući čelike visoke čvrstoće, nehrđajuće čelike, električne čelike i legure bez obojenja, uz minimalnu deformaciju same matrice.

- Dimenzionalna stabilnost: Volfram karbid pokazuje izvrsnu otpornost na plastičnu deformaciju pod visokim tlačnim opterećenjima, osiguravajući da žigosani dijelovi održavaju konzistentne dimenzije i uske tolerancije tijekom cijele proizvodne vožnje.

- Superiorna površinska završna obrada: Inherentna tvrdoća i sitna zrna struktura volframovog karbida omogućuju visoko polirane radne površine, što minimizira trenje tijekom žigosavanja i doprinosi boljoj površinskoj završnici na žigosanim komponentama.

- Smanjenje galenja i adhezije: U usporedbi sa čeličnim matricama, volfram karbid ima manju tendenciju žučnog ili doživljaja prianjanja materijala, posebno pri žicama ljepljivih ili abrazivnih materijala.

- Duži život alata: Kumulativni učinak ovih prednosti značajno je produžen vijek alata, što dovodi do nižih troškova po dijelu, povećane produktivnosti i stabilnijih procesa proizvodnje.

Razmatranja dizajna za žigosanje volfram -karbida

Dizajniranje s volfram -karbidom zahtijeva specijalizirani pristup, priznajući njegovu inherentnu krhkost u usporedbi s alatnim čelicima, istovremeno iskorištavajući njegovu ekstremnu tvrdoću.

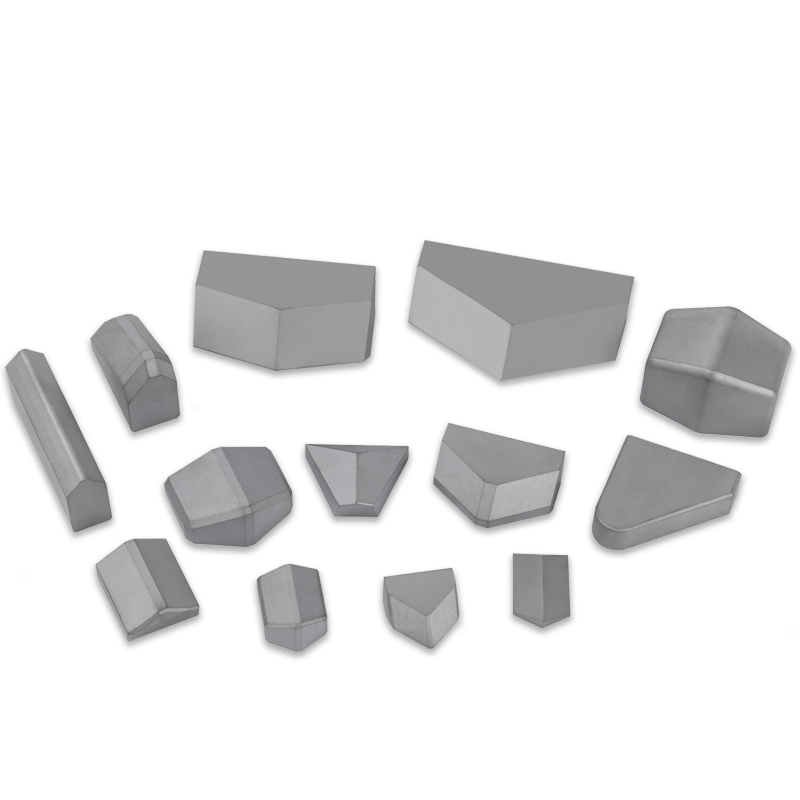

- Minimiziranje koncentracije stresa: Oštri kutovi, nagle promjene u presjeku i kutovi ponovnog ulaska moraju se izbjegavati jer stvaraju točke koncentracije stresa gdje se pukotine mogu pokrenuti. Velikodušni radijusi i postupni prijelazi su presudni.

- Podrška i kompresivno učitavanje: Volfram karbid najbolje djeluje pod tlačnim opterećenjem. Dijevi moraju biti dizajnirani s robusnim pločama i umetcima koji pružaju potpunu potporu, sprečavajući zatezne napone ili savijanje trenutaka na komponentama karbida. Umetnici za ugradnju karbida u držače čelika uobičajena je praksa za prethodno praćenje karbida u kompresiji.

- Debljina materijala i klirens: Debljina materijala koji je utisnut i potreban klirens za rezanje kritični su čimbenici u odabiru odgovarajućeg razreda karbida i dizajniranju geometrije matrice. Deblji materijali ili veće sile za blankiranje obično zahtijevaju strože ocjene karbida.

- Podmazivanje i hlađenje: Pravilno podmazivanje ključno je za minimiziranje trenja, raspršivanje topline i produljenje života. Dizajn matrice trebao bi se prilagoditi učinkovitoj isporuci podmazivanja i protoku rashladne tekućine.

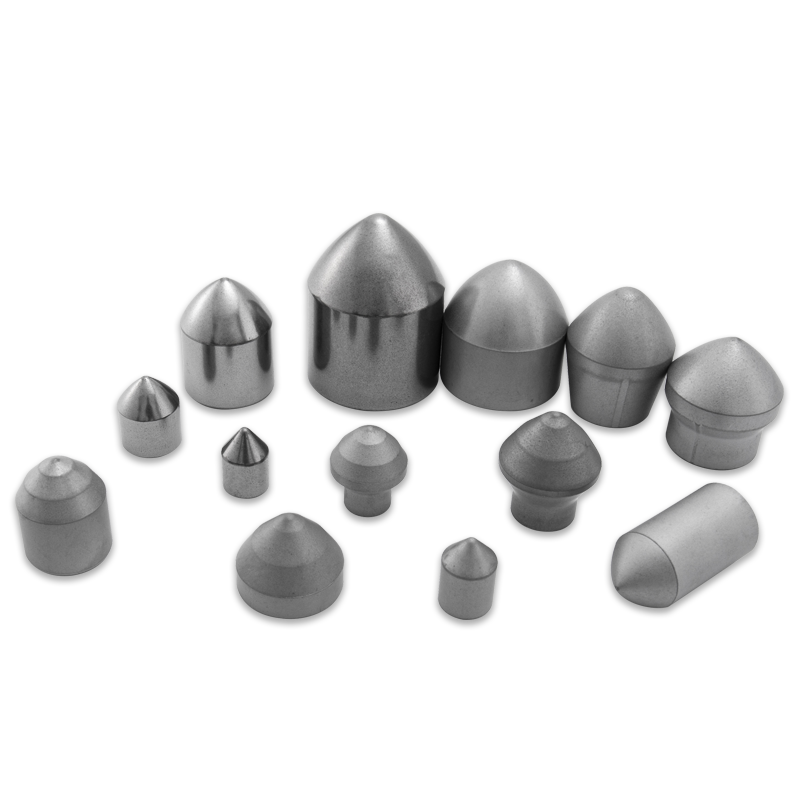

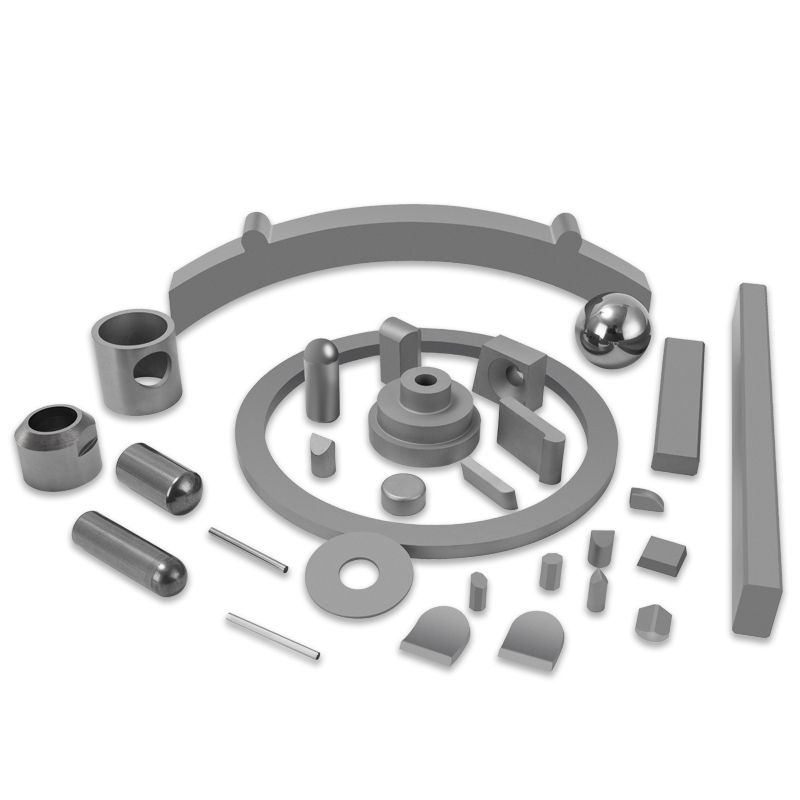

- Modularnost i zamjenjivi umetci: Zbog složenosti troškova i proizvodnje velikih blokova karbida, matrice su često dizajnirane modularnim umetcima od karbida koji se mogu pojedinačno zamijeniti kada se nose, a ne zamjenjuju cijeli sklop matrice.

- Grinding i EDM dodaci: Budući da je volfram karbid izuzetno tvrd, može se obraditi samo specijaliziranim procesima poput mljevenja (pomoću dijamantskih kotača) ili električne obrade pražnjenja (EDM). Dizajn mora uzeti u obzir ta ograničenja proizvodnje i pružiti dovoljno materijala za nakon protivničke završne poslove.

Proizvodni procesi

Proizvodnja strigiranja u žičama od volframskog karbida uključuje nekoliko specijaliziranih koraka:

- Prašak metalurgija: Proces započinje preciznim miješanjem WC -a i CO praha, zajedno s ostalim manjim aditivima (npr. Inhibitori rasta zrna).

- Pritisak: Pomiješani prah zatim se zbijaju u "zeleni" (ne-sinterirani) oblik pomoću mehaničkih ili izostatskih preša. Metoda pritiska utječe na gustoću i homogenost zelenog kompakta.

- Sintering: Ovo je kritični korak u kojem se zeleni kompakt zagrijava u vakuumskoj peći do temperatura blizu tališta kobaltnog veziva (obično 1300-1500 ° C). Tijekom sinteriranja, kobalt se topi i mokri čestice WC, što dovodi do zgusnica i stvaranja snažne, koherentne strukture. Neka poroznost može ostati, a daljnje zgušnjavanje može se postići vrućim izostatskim pritiskom (kuk).

- Mljevenje i završetak: Nakon sinteriranja, dijelovi karbida su izuzetno tvrdi i zahtijevaju kotače za mljevenje dijamanta za precizno oblikovanje i postizanje konačnih dimenzija i završne obrade. Složene geometrije također mogu koristiti EDM od žice (električna obrada za pražnjenje) ili RAM EDM za zamršene značajke.

- Premaz (neobavezno): Za vrlo zahtjevne primjene, tanki, super tvrd premaz (npr. Tin, TICN, Altin, CRN) može se primijeniti putem PVD-a (fizičko taloženje pare) ili CVD (kemijsko taloženje pare). Ovi premazi dodatno smanjuju trenje, poboljšavaju otpornost na habanje i proširuju život alata, posebno pri žicama abrazivnih materijala ili onih sklonih žuljenju.

Primjene žigosavanja volfram -karbida

Dijevi za žigosanje volfram-karbida kritični su u industrijama u kojima su visoka preciznost, dug vijek alata i proizvodnja velikog volumena najvažniji. Uobičajene prijave uključuju:

- Elektronička industrija: Utiskanje olovnih okvira, priključaka, terminala, hladnjaka i drugih minijaturnih komponenti za potrošačku elektroniku, automobilsku elektroniku i telekomunikacije.

- Automobilska industrija: Proizvodnja električnih kontakata, preciznih podloga, malih mehaničkih komponenti i komponenti za ABS sustave i sustave ubrizgavanja goriva.

- Industrija medicinskih proizvoda: Proizvodnja preciznih komponenti za kirurške instrumente, implantabilne uređaje i dijagnostičku opremu, gdje su izuzetno uske tolerancije i biokompatibilnost (u nekim slučajevima).

- Zrakoplovna industrija: Stiskanje laganih, visokih komponenti legura za zrakoplove i svemirske letjelice, zahtijevajući izuzetnu pouzdanost i performanse.

- Industrija uređaja: Proizvodnja različitih malih, zamršenih dijelova za kućanske uređaje.

- Izrada satova i nakit: za zamršeno i precizno žigosanje malih, dekorativnih i funkcionalnih komponenti.

Izazovi i budući trendovi

Unatoč njihovim značajnim prednostima, volfram karbid umire predstavlja određene izazove:

- Trošak: Sirovine i proizvodni procesi za volfram -karbid znatno su skuplji od onih za alatne čelika.

- Lomljivost: Iako je tvrd za keramiku, volfram karbid je još krhkiji od čelika, što ga čini osjetljivim na čipzanje ili katastrofalni kvar pod ekstremnim udarcima ili nepravilnim rukovanjem.

- Sredstva: Njihova ekstremna tvrdoća otežava stroj, što zahtijeva specijalizirane i često sporije procese poput dijamantskog mljevenja i EDM -a.

Budući trendovi u tehnologiji žigosavanja volfram -karbida usredotočeni su na:

- Napredne ocjene: Razvoj novih ocjena karbida s poboljšanim omjerima žilavosti i tvrdoće, finim strukturama zrna i pojačanom otpornošću na specifične mehanizme trošenja.

- Poboljšani premazi: Istraživanje izdržljivijeg, nižeg trećeg i primjene premaza koji mogu dodatno proširiti vijek trajanja alata i optimizirati performanse.

- Aditivna proizvodnja: Dok je još uvijek u ranim fazama za funkcionalne karbidne umro, aditivna proizvodnja (npr. Veze mlaznice s naknadnim sinteriranjem) obećava za stvaranje složenih geometrija i unutarnjih hladnih kanala koje je teško postići konvencionalnim metodama.

- Prediktivno modeliranje: Povećana upotreba analize konačnih elemenata (FEA) i drugih simulacijskih alata za optimizaciju dizajna matrica, predviđanje performansi i identificiranje potencijalnih točaka neuspjeha prije proizvodnje.

Zaključak

Udari o žigosavanju volfram karbida predstavljaju vrhunac znanosti o materijalima i inženjerstvu u preciznoj proizvodnji. Njihova neusporediva tvrdoća i otpornost na habanje omogućuju industriji da postignu više razine preciznosti, produktivnosti i isplativosti. Kako se proizvodni zahtjevi i dalje razvijaju, tekuća inovacija u materijalima volframa karbida, metodologijama dizajna i tehnologijama obrade osigurat će da ovi izvanredni alati ostanu na čelu operacija žigosavanja visokih performansi u doglednoj budućnosti.